灌封(灌(guàn)膠)就是將聚氨酯灌封膠、有機矽灌封膠、環氧樹脂灌封(fēng)膠用設備或手工方(fāng)式灌(guàn)入(rù)裝(zhuāng)有電子元(yuán)件、線路的器件內,在(zài)常溫或加熱(rè)條件下固化成為性能優異的熱固性高分子絕緣(yuán)材料,從而達到粘接(jiē)、密封、灌封和塗敷保護的目的。 1)強化電子器件的整體性(xìng),提高對外來衝擊、震動的抵抗力(lì); 2)提高(gāo)內部元件與線路間的絕緣性,有利於器件小型化、輕量化; 3)避免元件、線(xiàn)路的直接暴露,改善器件的防(fáng)水(shuǐ)、防塵、防潮性能;1)環氧樹脂灌封膠(jiāo)

環氧樹脂灌(guàn)封膠多為硬性,固化後和石頭差不多硬,很難拆掉,具有良(liáng)好的保密功能,但(dàn)也有少部分為軟性。普通的耐溫在100℃左右,加溫固化的耐溫在150℃左右,也有耐溫在300℃以上(shàng)的(de)。有固定、絕緣、防水、防油、防塵、防盜密、耐腐蝕、耐老化、耐冷熱衝擊(jī)等特性。常見的有環氧(yǎng)灌封膠(jiāo)有:阻燃型、導熱型、低粘度(dù)型、耐高(gāo)溫(wēn)型等(děng)。

優點:對硬質材料粘接力好,具有優秀的耐高溫性能和電氣絕緣能力,操作簡單,固化前後都非常穩定,對多種金(jīn)屬底材和多孔底材都有優秀的附著力。缺點:抗冷熱變(biàn)化能力弱,受到冷熱衝擊後容易產生裂縫,導致水汽(qì)從(cóng)裂縫中滲(shèn)入到電子元(yuán)器(qì)件內,防潮能力差。並且固化後為膠體硬度較高且較脆,容易拉傷電子元器件,灌封後無法打開,修複性不好。適用範圍:環氧樹脂灌封膠容易滲(shèn)透進產品的間隙中,適合灌封(fēng)常溫條件下且對環(huán)境力(lì)學性(xìng)能沒有特殊要求的中小型電子元器件,如(rú)汽車、摩(mó)托車點火器,LED驅動電源、傳感器(qì)、環型變(biàn)壓器、電容器、觸發器、LED防水燈、電路板的保密、絕緣、防(fáng)潮(水)灌封。

有機矽電子灌封膠固化後多為軟性、有彈性可以修複,簡稱軟膠,粘接力較差。其顏色一(yī)般都可(kě)以根據需要任意調整,或透明或非透明(míng)或有顏色。雙組份有機矽灌封膠是最為常見的,這類膠包括縮合型的和加成性劑的兩類。一般縮合型的(de)對(duì)元器(qì)件和灌封腔體的附著力較差,固化過程中會產生揮發性低分子物質,固化(huà)後有較明顯收縮率(lǜ);加成型(xíng)的(de)(又稱矽凝膠)收縮率極小、固化過程中不會產生揮(huī)發性低分子物質,可以加熱快速固化。優點(diǎn):抗老(lǎo)化能力強(qiáng)、耐候性好、抗衝擊能力優秀;具有優秀的抗冷熱變化能力(lì)和導熱性能,可在寬廣的工作溫度範圍內使用,能在-60℃~200℃溫度範圍內保持彈性,不開裂,可長期在(zài)250℃使用,加溫固化型耐溫更高,具有優異的電氣(qì)性能和絕緣能力,絕緣性能較環氧樹脂好,可耐壓10000V以上。灌封後有效提高內部元件(jiàn)以及線路之間的絕緣,提高電子元器件的使用穩(wěn)定性;對電子元器件無任何(hé)腐蝕性而且(qiě)固化反應中不產生任何副產物;具有優(yōu)秀(xiù)的返修能力,可(kě)快捷方便的將密封後的(de)元器件取出修(xiū)理和更換;具有優秀的導熱性能和(hé)阻燃能力,有效提高(gāo)電子元器件的散(sàn)熱能力和安全係數;粘度低,具有良好的流動性,能夠滲(shèn)入到細小的空隙和元器件下麵;可室溫固化也可加(jiā)溫(wēn)固化,自排(pái)泡性好,使用更方便;固化收縮率小,具有優異的防水性能(néng)和抗震能力。缺點:價格高,附著力差。

適用範圍:適合灌封各種在惡劣環境下工作的電子元器件。

有機矽電子灌封膠相比其(qí)他灌封膠有(yǒu)什麽(me)優勢?

優勢1:對敏感電路或(huò)者電子元器件(jiàn)進行長(zhǎng)期的保護,對電子模塊和(hé)裝置,無論是簡單的(de)還是複雜的結構和形狀都可以提供長期有效的保護。優勢2:具有穩定的介(jiè)電絕緣性能,是防止環境汙染的有效(xiào)屏(píng)障,固化後形(xíng)成柔軟的彈性體在較(jiào)大的溫度和濕度範圍內消除衝擊和震動所產生的應力。優勢3:能夠在各種(zhǒng)工作環境下(xià)保持原有(yǒu)的物理和電學性能,能夠抵(dǐ)抗臭氧和紫外線的降解,具有良好的化學穩定性。優勢4:灌封後易於清理拆除,以便對電(diàn)子元器件(jiàn)進行修複,並且在修複(fù)的部位重新注入(rù)新的灌封膠。

3)聚氨脂灌封(fēng)膠

聚(jù)氨酯灌封膠又稱PU灌封膠(jiāo),固化後多為軟性(xìng)、有彈(dàn)性可以修複,簡稱軟(ruǎn)膠,粘接性介於環氧與有(yǒu)機矽之間,耐溫一般,一(yī)般不超過100℃,灌封後出現汽泡比較多,灌封條件一定(dìng)要在真空(kōng)下,粘(zhān)接性介(jiè)於環氧(yǎng)與有機矽之間。

優點:耐低溫性能好,防震性能是(shì)三種之中最好的。具有硬度低、強度適中、 彈性(xìng)好、 耐水、 防黴菌、 防震和透明等特性, 有優良的電絕緣性和難燃性,對電器元件無(wú)腐蝕,,對鋼、鋁、銅、錫等金屬, 以及橡膠、塑料、木質等材料有較(jiào)好的粘接性。缺點:耐高(gāo)溫性(xìng)能較(jiào)差,固化後膠(jiāo)體表(biǎo)麵(miàn)不(bú)平滑且韌性較差,抗老化能力和抗紫外線都很弱、膠體容易(yì)變(biàn)色。適(shì)用範圍:適合(hé)灌封發熱量不高的室內電器元件,可使安裝和調試好的電子元件與電路不受震動、腐(fǔ)蝕、潮濕和灰(huī)塵等的影響,是電子、電器零件防濕、防腐蝕處理的理想灌封材料。 1)灌封後性能的(de)要求(qiú):使用溫度、冷熱交變情(qíng)況、元器件承受內應力情況、戶外使用(yòng)還是戶(hù)內(nèi)使用(yòng)、受力狀況、是否要求阻燃和(hé)導熱、顏色(sè)要求等(děng); 2)灌封(fēng)工藝(yì):手動或自動,室溫或加溫,完(wán)全固化時間、混合後膠的凝固時間等(děng); 3)成本:灌封材料的比重差別很大,秀色APP视频(men)一(yī)定要看灌封後(hòu)的實際成本,而不要簡單的(de)看(kàn)材料的售價。 用於灌封的膠粘劑按照功能分類有導熱灌封(fēng)膠、粘接灌封膠、防水灌封膠;按照材(cái)料分類有聚氨酯灌封膠、有機矽灌封膠和環氧樹脂(zhī)灌封膠,對於選(xuǎn)擇軟膠還是硬膠,其時兩種都可以灌封、防水絕(jué)緣,如果要求耐高溫導熱(rè)那麽建議(yì)使用有機矽軟膠(jiāo);如果要(yào)求耐低溫、那麽建議使用有聚氨酯軟膠;如果(guǒ)沒有什麽要求,建議使用環(huán)氧硬膠(jiāo),因為環氧硬膠比有機矽固化(huà)時間更快。 環氧樹脂灌(guàn)封膠的應用範圍廣,技術要求千(qiān)差萬別,品(pǐn)種繁多。從固化條件上分有常溫固化和加熱固化兩類;而從劑型上分雙組分和單組分兩類,還有就是常(cháng)溫固化環氧灌封(fēng)膠一般為雙組(zǔ)分的,它的優勢在於灌封後(hòu)不需加(jiā)熱即可固化,對設備要求不高,使用方便,存在的缺陷是膠液(yè)混合物作業黏度大,浸滲性差,適用期短,且(qiě)固化物的耐熱性和電性(xìng)能不是很高,一般多用於低壓電子器(qì)件的灌封或不宜加熱固化的場合使用。灌封產品(pǐn)的質量,主要與產品設計、元件選擇、組裝及所用灌封材料密切(qiē)相(xiàng)關,灌封工藝(yì)也是不容忽視的(de)因(yīn)素。環氧灌封有常態和真(zhēn)空兩(liǎng)種灌封工藝。環氧(yǎng)樹脂.胺類(lèi)常溫固化灌封(fēng)料,一般用於低壓電器,多采用常態灌封。環氧樹脂.酸酐加熱固化灌封料,一般用於高壓(yā)電子器件灌封,多采用(yòng)真空(kōng)灌封工(gōng)藝。目前常見的有手工真空灌封和機械(xiè)真空灌封兩種方式,而機械(xiè)真空灌封又可分(fèn)為A、B組分先混合脫泡後灌封和先分別脫泡後混合灌封兩種情況。其操(cāo)作方法(fǎ)有三種:第一種:單組份電子灌封(fēng)膠,直接(jiē)使(shǐ)用,可以用搶打也可以直接灌注;第(dì)二種:雙組份縮合型電子灌封膠,固化劑2%-3%或其他(tā)比例(lì),攪拌(bàn)-抽(chōu)真空脫泡-灌注;第三種:加成型電子灌封膠,固化劑1:1、10:1;1)計量:準確稱量A組分和B組分(固化(huà)劑)。4) 灌 注:應在操作時間內將膠料灌注完畢否(fǒu)則影響流(liú)平;5)固化:加溫或室溫固化,灌封好的產品置於室溫下固化,初固後可進入下道工序, 完全固化需8~24小時。夏季溫(wēn)度高,固化會快一些;冬季(jì)溫度低,固化(huà)會慢一些。a、被灌封產品(pǐn)的表麵在灌封前必(bì)須加以清潔!b、注意在稱量前,將 A 、B 組份分別充分攪拌均勻,使沉入底部的顏料(或填料)分散到膠液中。c、底塗不可與膠料直接混合,應先使用底塗(tú),待底塗幹後,再(zài)用本膠料灌封。d、膠料的固化速度與溫度有一定的關係,溫度低固化會慢一些。 相比之(zhī)下,機械真空灌(guàn)封(fēng),設備投資大,維護費用高,但在產品的一(yī)致性、可靠性等方(fāng)麵(miàn)明顯優於手工真空灌(guàn)封工藝。無論何種灌封方式(shì),都應嚴格遵守設定的(de)工藝條件(jiàn),否則很難得到滿意的產品。

自動(dòng)灌膠機的(de)基本原理(lǐ)(視頻)六、灌封產品(pǐn)常出現的問(wèn)題及原因分析 (1)局部放電起始電壓低,線(xiàn)間打火(huǒ)或擊穿電視機、顯示器輸出變壓器,汽車、摩托車點火器等高壓電子產品,常因灌封工藝(yì)不當,工作時會出現局部(bù)放電(電弧)、線間(jiān)打火或擊穿現象,是(shì)因為這(zhè)類產品高壓線圈線徑很小,一般隻有0.02~0.04mm,灌封料未能完(wán)全浸透匝間,使線圈(quān)匝間存留空隙。由於空隙介電常數遠(yuǎn)小於環氧灌封(fēng)料,在交變高壓條件(jiàn)下,會產生不均勻電(diàn)場,引起界麵局部放電,使材(cái)料老化分解,引起絕緣破壞。 1)灌封(fēng)時真空度不夠高(gāo),間空氣未能完全排除,使材料無法完全(quán)浸滲。

2)灌(guàn)封前膠水或產品預熱溫度不夠,黏度(dù)不能(néng)迅速降低,影響浸滲。 對於手工灌(guàn)封或先混合脫泡後真空灌封(fēng)工藝,物料混合脫泡溫度高、作業時間長(zhǎng)或超過物料適用期,以及(jí)灌封後產(chǎn)品未及時進入(rù)加(jiā)熱(rè)固化程序,都會造成(chéng)物料黏度(dù)增大,影響對線圈的浸滲。先前據有關專家介紹,熱固(gù)化環氧灌封材料複合(hé)物,起始溫度越高,黏度越小,隨時間延長,黏度增長也越迅速。因此為使物料對線圈有良好的浸滲性,操作上應注意如下幾點: 1)灌封料複合物應保持在給定的(de)溫度範圍內,並在適用期內使用完畢。 2)灌封(fēng)前,產品要加熱(rè)到(dào)規(guī)定溫度,灌封完畢應及時進入加熱固(gù)化(huà)程序。 3)灌封(fēng)真空度要符合技術(shù)規範(fàn)要求(qiú)。

(2)灌(guàn)封件表麵縮孔、局部凹陷、開裂灌封料(liào)在加熱固化過程中,會產生兩種收(shōu)縮,即由液(yè)態到固態相變過程中的化學收縮和降溫過程中的物理(lǐ)收縮。進一步分析,固化過程中的化學(xué)變化收(shōu)縮又有兩個過程,從灌(guàn)封後加熱化學(xué)交(jiāo)聯反(fǎn)應開始到微觀網狀結構初步形成階段產生的收縮,秀色APP视频稱之為凝膠預固化收(shōu)縮。從凝膠到完全固化階段產生的收縮我(wǒ)們稱(chēng)之為後固化收(shōu)縮(suō)。這兩(liǎng)個(gè)過程的收縮量是不一樣的。前者由液態轉變成(chéng)網狀(zhuàng)結構過程中,物理狀態發(fā)生(shēng)突變(biàn),反應基團消耗(hào)量大於後者,體積收縮量也高於後者。凝膠預(yù)固化階段(75℃/3h)環氧基消失大於後固化階段(110℃/3h),差熱分(fèn)析(xī)結果也證明這點,試(shì)樣(yàng)經(jīng)750℃/3h處理後其固化度為53%。若秀色APP视频對灌封產(chǎn)品的采取一次高溫固化,則固化過程中的(de)兩個階(jiē)段過(guò)於(yú)接近(jìn),凝膠預固化和後(hòu)固化近乎同時完成,這(zhè)不僅(jǐn)會引起過高的放熱峰,損壞元件,還會使(shǐ)灌封件產生巨大的內應力,造成產(chǎn)品內部(bù)和外觀的缺損。 為獲得良好的(de)產品,秀色APP视频必須在灌(guàn)封料配(pèi)方設計和固化工藝(yì)製定時,重點關注灌封料的固化速度(即(jí)A、B複(fù)合物凝膠時間)與固化條件的匹配問題。 通常采用的(de)方法(fǎ)是: 依照灌封料的性質、用(yòng)途按不同溫區分段(duàn)固化的工藝。 據(jù)專家(jiā)介紹,彩(cǎi)色電視機輸出變壓器(qì)灌封按(àn)不同溫區分(fèn)段固化規程及 產品 內(nèi)部放熱曲線。 在凝膠預固(gù)化(huà)溫區(qū)段灌(guàn)封料固化反應緩慢進行,反應熱逐漸釋放,物料黏度增加和體積收縮平緩進行。 此(cǐ)階段物料處於流態,則體(tǐ)積收縮表現為液(yè)麵下降,直至凝膠,可完全消除該階段體積收縮(suō)內應力。 從凝膠預固化到(dào)後固化階段,升溫也應平緩,固化完畢,灌封件應隨加熱設備同步緩慢降溫,多方麵減少、調節 產品(pǐn) 內應力分布狀況,可避免 產品 表麵產生縮孔、凹陷甚至開裂現象(xiàng)。對灌封料(liào)固(gù)化條件的製(zhì)訂,還要(yào)參照灌封產品(pǐn)內封(fēng)埋元件的排布、飽滿程度及產品大小、形狀、單隻灌封量等。對單隻灌封量較大而封埋元件較少的,適當(dāng)地降低凝膠(jiāo)預固化溫度並延長時間是完全必要的。

(3)固化物表麵不良或局部不(bú)固化這些現象也多與固化工藝(yì)相關。主要原因是:

1)計量或混合裝置失靈、生產人員操(cāo)作失誤。

2)A組分長時間存放(fàng)出現沉澱,用前未能充分攪拌(bàn)均勻(yún),造成樹(shù)脂和固化劑實際比例失調。

3)B組分長時間(jiān)敞口存放、吸濕失效。 4)高潮濕季節灌封件未(wèi)及時進入固化程序,物(wù)件表(biǎo)麵吸濕。

總之,要(yào)獲得一個良好的灌封產品,灌封及固化(huà)工藝的確是一個值得(dé)高度重視的問題。

1)電子(zǐ)灌封膠中毒不固化如何解決?

矽膠中毒(dú)一般發生在加成型電子灌封膠上,中毒後矽膠會出現不固化的現象,所以使(shǐ)用加成(chéng)型灌封膠時應避免與含磷、硫、氮的有機(jī)化合物接觸,或與加成型矽膠同時使用聚氨酯、環氧樹脂(zhī)、不飽和聚脂(zhī)、縮合型(xíng)室溫硫化矽橡膠等產(chǎn)品,防止發生中毒不固化現象。

2)不小心粘到的電子灌封膠(jiāo)用什麽可以清洗幹淨?

常用的矽膠(jiāo)清洗(xǐ)劑主要有酒精、丙(bǐng)酮、白酒等(děng)等,記得在用時都(dōu)要稀釋塗。

3)冬天電子灌封膠幹不了怎麽辦?

由於冬天氣溫(wēn)很低,造成(chéng)電子灌(guàn)封膠在混合後固化很慢甚(shèn)至長時間(jiān)不固化,所以我(wǒ)們可以提高固化的溫度,可以將灌好膠的(de)產品放在25℃烘箱裏固化。環(huán)氧樹脂灌封料及(jí)其工藝和常見問題1、在電子封裝技術領域曾(céng)經(jīng)出現過兩次重大的變革。 第一次變革出現在20世紀(jì)70年代前(qián)半(bàn)期,其特(tè)征是由針腳插入式安(ān)裝技術(如(rú)DIP)過渡到四邊扁平封裝的表麵貼裝技術(如QFP);第二次轉變發生在20世紀90年代中期,其標誌是焊球陣列,BGA型封裝的出現,與(yǔ)此對應的表(biǎo)麵貼裝技術與半(bàn)導體集成電路技術一起跨人21世紀。隨著技術的發展,出現了許多新的封裝技術和封裝形式(shì),如芯片直接粘接、灌封式(shì)塑料焊球陣列(CD-PBGA)、倒裝片塑料焊(hàn)球陣列(Fc-PBGA)、芯片尺寸封裝(CSP)以及多芯片組件(jiàn)(MCM)等,在這些封裝中,有相當一(yī)部分使用了液(yè)體環氧材料封裝技術。灌封,就是將液態環氧樹脂複(fù)合物用機械或手工方式(shì)灌入裝有電子元件、線路的器件內,在常(cháng)溫或加熱(rè)條件下(xià)固化成為性能優異的熱同性高分子絕緣材料。 灌封料應(yīng)滿(mǎn)足如下基本要求:性能好(hǎo),適用(yòng)期長(zhǎng),適合大批量自動生產線作業;黏度小,浸滲性強,可充滿元(yuán)件和線間;在灌封和固(gù)化過程中,填充劑等粉體組分沉降小,不分層;固化放熱(rè)峰低,固化收縮小;固化物電(diàn)氣(qì)性能和力(lì)學性能優異,耐熱性好,對(duì)多種材料有(yǒu)良好的粘接性,吸水性和線膨脹係數小;在某些場合還要求灌封料具有難燃(rán)、耐候、導熱、耐高低溫交變等性能。 在具體的半導體封裝中,由於材料要與芯片(piàn)、基板直接接觸,除滿足上述要求外,還要求產品(pǐn)必須具有與芯片裝片材料(liào)相同的純度。在倒裝芯片的灌封中(zhōng),由於芯片與基板(bǎn)間的間隙很小,要求灌封料的黏度極低。為了減少芯片與封裝材料間產生的應(yīng)力,封裝材料的模量不能太高(gāo)。而且為了防止界麵處水分滲透,封(fēng)裝材料與芯片、基板(bǎn)之間應具有很好的粘接性能(néng)。 灌封料的作用是強化電子器(qì)件的整體性,提高對外來衝擊、震動的抵(dǐ)抗力;提高內部元件、線路間絕緣,有利(lì)於器件小型化、輕量化;避(bì)免(miǎn)元件(jiàn)、線路(lù)直接(jiē)暴(bào)露,改善器件的防水、防潮性能。 環(huán)氧樹脂灌封料是一多組分的複合體係,樹(shù)脂、固(gù)化劑、增韌劑、填充劑等組成,對於該體係的黏度、反應(yīng)活性、使用期、放熱量等都需要在(zài)配(pèi)方(fāng)、工藝、鑄件尺寸結構等(děng)方麵作全麵的設計(jì),做到綜合平衡。 環氧樹脂灌封料一般采用低分子液態雙(shuāng)酚A型環氧樹脂,這種樹脂黏度較小,環氧值高。常用的有E-54、E-51、E-44、E-42。在倒裝芯片下填充的(de)灌(guàn)封中,由於芯片與基板之間的間隙很小,因此要求液體封裝料的黏(nián)度極低。故(gù)單獨使(shǐ)用雙酚A型環氧樹脂(zhī)不能滿(mǎn)足產品要求。為了降(jiàng)低產品(pǐn)黏度,達到產品(pǐn)性能要求,秀色APP视频(men)可以(yǐ)采用組合樹脂:如加入黏度低的雙酚F型環氧樹脂、縮水甘油酯型樹脂以及具有(yǒu)較高耐熱(rè)、電(diàn)絕緣性和耐候性的樹脂環族環氧化物(wù)。其中,樹脂環族(zú)環氧化物本身還具有活性稀釋劑的作(zuò)用。 3.2 固化劑

固化劑是環氧灌封料配方中的重(chóng)要成分,固化物性能很大程度取決於固化劑的結構。

(1)室(shì)溫(wēn)固化一般采用脂肪族多元胺做固化劑,但這類固化劑毒性大、刺激性強、放熱激烈,固化和使(shǐ)用過程易氧化。因此,需要對多元胺進行改性,如利用多冗(rǒng)胺胺基上的活潑氫,部分與(yǔ)環(huán)氧(yǎng)基合成為羥烷基化及部分與丙烯晴合成為氰乙基化的(de)綜(zōng)合改性,可使固化劑達到低黏度、低毒、低熔點、室溫(wēn)固化並有一定韌性的綜合(hé)改性效果。

(2)酸酐類固化劑是雙組(zǔ)分(fèn)加熱固化(huà)環氧灌(guàn)封料最重要(yào)的固化劑。常用(yòng)的固化劑有液體甲基四氫鄰苯二甲酸酐、液體甲基六氫鄰苯二甲酸酐、六氫鄰苯二甲

酸(suān)酐、甲(jiǎ)基納迪克酸酐等。這類固化劑黏度(dù)小,配合用量大,能在(zài)灌封料配方(fāng)中起到(dào)固化、稀釋雙重作(zuò)用,固化放熱緩和,固化物綜合性能優異。

3.3固化促進劑

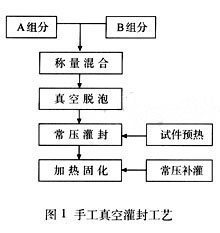

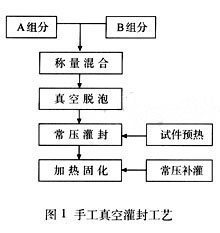

雙組分(fèn)環氧一酸酐灌封料,一般要在140℃左右長時間加熱才能固化。這樣的固(gù)化條件,不僅造成能源浪費,而且多數電子器件中的元件、骨架外殼是難以承受的。配方中加入促進劑組分則可有效(xiào)降低固化溫度、縮短固化時間。常用的促(cù)進劑有(yǒu):卞基二(èr)胺、DMP-30等叔胺類。也可使用咪唑類化合物和羧酸的金屬(shǔ)鹽,如2-乙基-4-甲基咪唑、2-甲基咪唑等。 為了增(zēng)加二氧化(huà)矽和環氧樹脂之間的(de)密著性,需加入矽烷偶(ǒu)聯劑。偶(ǒu)聯劑可以改善材料(liào)的粘接性和防潮性。適用於環氧樹脂的常用矽烷偶聯劑有縮水甘油氧、丙基三(sān)氧(yǎng)基(jī)矽烷(KH-560)、苯胺基甲三乙氧基(jī)矽烷、α-氯代丙基三甲氧基矽烷、α-巰基丙基三甲氧基矽烷、苯(běn)胺甲基三甲(jiǎ)氧基矽(guī)烷、二乙烯二胺基丙基三甲氧基矽烷等。 單獨使用環(huán)氧樹脂(zhī),加入無機填料後(hòu)黏度明顯增大,不利於操(cāo)作和消泡,常需(xū)加入一定(dìng)量的稀釋劑,以增加其流動性和滲透性(xìng),並延長使用(yòng)期,稀釋劑有活性和非活性之分。非活性(xìng)稀釋劑不參與(yǔ)固化反應,加入(rù)量過多,易造成產品(pǐn)收縮(suō)率提高,降低產品力學性能及熱變形(xíng)。活性稀釋劑參與固(gù)化反應增加了反應物的粘性,對固化物(wù)性能影響較小。灌(guàn)封料中選用的就是活性稀釋劑,常用的有:正丁基縮水甘油醚、烯丙基縮(suō)水甘油醚、二乙基己基縮水甘油醚、苯基縮水甘油醚。 灌封料中填料的加入對提高環氧樹脂製品的某些物理性能(néng)和降(jiàng)低成本有明顯的作用(yòng)。它的(de)添加(jiā)不僅能降低成本,還能降低固化物(wù)的熱膨脹係數、收縮率以及增加熱導(dǎo)率。在環氧灌封料中常用的填充劑有二氧化(huà)矽、氧化鋁、氮化矽(guī)、氮化硼等材料。二氧化矽又分為結晶型、熔融角型和球形二(èr)氧(yǎng)化矽。在電子封裝用灌(guàn)封料中,由於產品要求,優選熔(róng)融球形二氧化(huà)矽。 為了解決(jué)液體封裝料固(gù)化後表(biǎo)麵留有氣泡的問題,可加入消泡劑。常用的是乳化矽油類乳化劑。 增韌(rèn)劑在灌封料中起(qǐ)著重要(yào)作用,環氧(yǎng)樹脂的增(zēng)韌改性主要通過加增韌劑、增塑劑等來改(gǎi)進其韌性,增韌劑有活(huó)性和(hé)惰性(xìng)兩(liǎng)種,活性增(zēng)韌劑能和環氧樹脂一起參加反應,增(zēng)加(jiā)反應物的粘性,從而增加固化物的(de)韌性。一般選擇端羧劑(jì)液體丁腈橡膠,在體係(xì)內形成增韌(rèn)的"海島結(jié)構",增(zēng)加材料的衝擊韌度和耐熱(rè)衝擊性能。 為滿足(zú)灌封件特定的技(jì)術、工藝要求,還可在配方中加人其(qí)他組分。如阻燃劑可提高材(cái)料的工藝性;著色劑用以滿(mǎn)足產品外觀要求等。 4、灌封工藝 環氧樹脂灌封有常態和真空兩種工藝。圖1為手工真(zhēn)空灌封(fēng)工藝流程。 5.1 放(fàng)電、線間(jiān)打火或擊穿現象(xiàng)

4、灌封工藝 環氧樹脂灌封有常態和真空兩種工藝。圖1為手工真(zhēn)空灌封(fēng)工藝流程。 5.1 放(fàng)電、線間(jiān)打火或擊穿現象(xiàng)

由於灌封工藝(yì)不(bú)當,器件在工作時會產生放電、線間打火或擊穿現象,這是因(yīn)為這類產品高(gāo)壓線(xiàn)圈線徑很小(一般隻有0.02mm~0.04mm),灌封料未能完全浸透匝間,造成線圈匝(zā)問存留(liú)空隙。由於空隙介(jiè)電常數遠小於環氧(yǎng)灌封料,在交變高壓條件下會產生不均勻電場,引起局部放電,使材料(liào)老化分解造成絕緣破壞。從工藝角度來看,造成線間(jiān)空(kōng)隙有兩方麵原因:(1)灌封時真空度不夠高,線問空氣未能完全(quán)排除,使材料無法完全浸滲;(2)灌封前(qián)產品預熱溫度不(bú)夠,灌(guàn)入產品物料黏度不能迅速降低(dī),影響浸滲。對於(yú)手工灌封或先混合脫泡後真空灌封工藝,物料混合脫泡溫度(dù)高、作業時間長或超過物料適用期以及(jí)灌封後產(chǎn)品未及時進入加熱固化程序(xù),都會造成物料黏度增大,影響對線圈的浸滲。熱同(tóng)性環氧灌封(fēng)材料複合物,起始溫度越高黏度越小,隨時間延長黏度增長也越迅速。因此,為使物料對(duì)線圈有良好(hǎo)的浸滲性,操作(zuò)上應(yīng)注意做(zuò)到灌封料複(fù)合物應保持在合適的溫度(dù)範圍內,並在適(shì)用期內使用完畢。灌封前產品要加熱到規(guī)定溫度,灌(guàn)封(fēng)完畢(bì)應及時進入加熱固化程序,灌封真空度要符合(hé)技(jì)術規範要求。 灌封料在加熱固化過程中會產生兩種收縮:由液態到固態相變過程中的(de)化學收縮和降溫過程(chéng)中的物理收縮。固(gù)化過程中的化學變化收縮又有兩個過程:從灌封後加熱化(huà)學(xué)交聯反應開始到微觀網狀結構初步(bù)形成階段產生的收縮,稱之(zhī)為凝(níng)膠預固(gù)化收縮;從凝膠到(dào)完全固化階段產生的收縮秀色APP视频稱之為後固化收縮。這兩個過程的收縮量是不一樣的(de),前者由液態轉變成網狀結構過程中物理狀(zhuàng)態發生突變,反應基團消耗量大於後者,體積收(shōu)縮量也高於後者。如灌(guàn)封產品采取一次高溫固化,則固化過程中(zhōng)的兩(liǎng)個階段過於接近,凝膠預固化和後固(gù)化近乎同時完成,這不僅會引起過高的放熱(rè)峰、損壞元件(jiàn),還會使灌封件產生巨大的內應力造成產品內部和外觀的(de)缺損。為獲得良好的產品,必須在灌(guàn)封料配方設計和(hé)固化(huà)工藝製定時,重點關(guān)注灌封料的固化速度與固化條件的(de)匹配問題。通常采用的方法是依照灌封料的(de)性質(zhì)、用途按不同(tóng)溫區分段固化。在預固化溫區段灌封料固化反應緩慢進行、反應熱逐漸(jiàn)釋放,物料黏度增加和(hé)體積收縮平緩進行。此階段物料處於流態,則體積收縮表現為液麵下降直至凝固,可完全消除該階段體積(jī)收縮內應力。從(cóng)凝(níng)膠(jiāo)預固(gù)化到後固化(huà)階段升溫應平緩,固化完畢灌(guàn)封(fēng)件應隨加熱設備(bèi)同步緩慢降溫,多方麵減少(shǎo)、調節產品內(nèi)應力分布狀況,可避免產品表麵(miàn)產生縮(suō)孔、凹陷甚至開裂現象。對灌封料固化條件(jiàn)的製訂,還要(yào)參(cān)照灌(guàn)封器件內元件的排布、飽(bǎo)滿程度及產品大小、形狀、單隻灌封(fēng)量等。對單隻(zhī)灌封量較大而封埋元件較少的,適當地降低凝膠(jiāo)預固化溫度並延(yán)長時間(jiān)是完全必要的。 5.3 固化物(wù)表(biǎo)麵(miàn)不良或局部不固化 固化物表麵(miàn)不良或局部不固化等現象也(yě)多與固化工藝相關。中國環氧樹(shù)脂行業協會(huì)專家表示,其(qí)主要原因(yīn)是計量或混合裝置失靈、生產人員操作失誤;A組分長時間存(cún)放出現沉澱,用前未能充分攪拌均勻,造成樹脂和固化劑實際比例(lì)失調,B組分(fèn)長時間敞口存(cún)放,吸濕失效;高(gāo)潮濕季節灌封件未及時進入固化程序,物(wù)件表麵吸濕。總之,要獲得一個良好的灌封及固化工藝(yì)的確是一個值(zhí)得高度重視(shì)的問題。

九、PCBA灌膠(jiāo)的三種(zhǒng)方法 在給(gěi)產品灌膠時,放在流水線旁,人工將產品放入出膠(jiāo)頭下方,按啟(qǐ)動開(kāi)關,機器便自動灌膠,灌膠完(wán)畢(bì)自(zì)動停止(zhǐ)。然後操作人員再將灌好膠的產品放到流水線上即可,半自動灌膠機適合於各類PCBA產品,不論大小。 如果都以小產品居多,灌膠方式也很(hěn)簡單,將產品放入一個治具(jù)中(zhōng),然後將治具放到灌膠機的台麵上,按一(yī)下啟動,機器便開始灌膠,等所有灌膠完畢(bì)之後,自動停止,然後操作人員將治具從台麵上取下,然後放上另一個裝好產品的治具,按(àn)下啟動,以(yǐ)此循(xún)環,操作人員要(yào)做的就是放治具,按啟動按鈕。將裝有產(chǎn)品的治具放到(dào)傳輸線上,機器自動灌(guàn)膠,自動送料到烤箱過爐,節省人工,高效運轉。以上就(jiù)是自動灌膠的3種方法,自動灌膠設備的使用可以更好(hǎo)的節省人工,提高生產(chǎn)效率。

九、PCBA灌膠(jiāo)的三種(zhǒng)方法 在給(gěi)產品灌膠時,放在流水線旁,人工將產品放入出膠(jiāo)頭下方,按啟(qǐ)動開(kāi)關,機器便自動灌膠,灌膠完(wán)畢(bì)自(zì)動停止(zhǐ)。然後操作人員再將灌好膠的產品放到流水線上即可,半自動灌膠機適合於各類PCBA產品,不論大小。 如果都以小產品居多,灌膠方式也很(hěn)簡單,將產品放入一個治具(jù)中(zhōng),然後將治具放到灌膠機的台麵上,按一(yī)下啟動,機器便開始灌膠,等所有灌膠完畢(bì)之後,自動停止,然後操作人員將治具從台麵上取下,然後放上另一個裝好產品的治具,按(àn)下啟動,以(yǐ)此循(xún)環,操作人員要(yào)做的就是放治具,按啟動按鈕。將裝有產(chǎn)品的治具放到(dào)傳輸線上,機器自動灌(guàn)膠,自動送料到烤箱過爐,節省人工,高效運轉。以上就(jiù)是自動灌膠的3種方法,自動灌膠設備的使用可以更好(hǎo)的節省人工,提高生產(chǎn)效率。

4、灌封工藝

4、灌封工藝

九、PCBA灌膠(jiāo)的三種(zhǒng)方法

九、PCBA灌膠(jiāo)的三種(zhǒng)方法